比斯特2113B半自动线模块化精密组装选择

产品迭代加速、多品种小批量成为常态、对生产一致性与良品率的要求日益严苛。在这一背景下,传统全自动生产线的高昂投入与刚性设计,以及纯手工作业的效率瓶颈与质量波动,让众多制造企业陷入两难。深圳比斯特自动化设备有限公司深刻洞察这一产业痛点,推出的2113B半自动生产线,以其杰出的模块化设计理念,正成为精密组装领域兼顾效率、柔性、质量与成本的优解方案,带领着一场渐进式智能制造的革新。

一、精密组装需要怎样生产的时代命题

现代精密组装,存在于电动汽车、储能系统等新能源领域,其特点在于:工序复杂,可能涵盖视觉定位、激光焊接、精密压合、测试验证等多道工艺,对精度要求极高,误差常以微米计。同时,产品生命周期缩短,生产线必须具备快速响应设计变更与订单波动能力。

传统生产的方式生产效率低下,依赖于熟练工,极易受到外界因素影响,质量一致性难以得到保障,无法匹配现代化生产的需求,成为了企业规模化和品牌化发展的桎梏。而全自动生产线虽然能实现高节拍与低人力依赖,但其前期需投入数百万乃至上千万的初始投资、漫长的部署调试周期及一旦定型则难以更改的刚性,使其主要适用于单一品种的超大规模制造,不匹配中小企业的发展路径。

此时市场上急需一个既保留了关键工序中人工的判断与灵活性,又通过自动设备保证工艺参数的精确和稳定,保持必要柔性、且投资门槛合理的生产解决方案,比斯特2113B模块化半自动生产线应运而生。

二、2113B半自动线的模块化架构

比斯特2113B的“模块化”设计体现在硬件、软件与工艺三个层面,共同构建了其无可比拟的适应性。

1.硬件模块化,整条产线由一系列标准化、接口统一的功能模块组成。

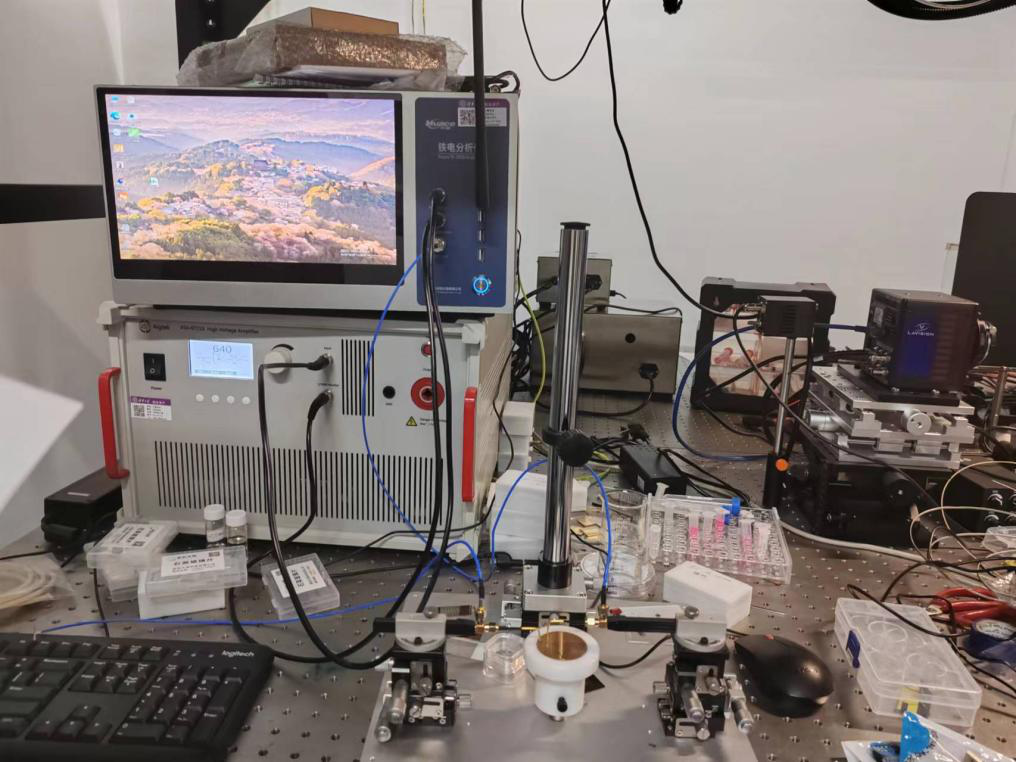

精密配组模块:集成高精度电压内阻测试仪与扫码系统,自动完成电芯的在线测试、数据追溯及精确分组,确保模组内电芯性能高度一致。

柔性堆叠模块:采用可编程伺服定位与自适应夹具,可兼容不同尺寸的圆柱电芯的层叠与固定,切换产品时只需调用不同程序。

焊接工作站模块:配备实时焊接质量监测,确保极耳连接的可靠性与一致性。

涂胶与检测模块:实现结构化涂胶路径的自动执行,并集成视觉系统对胶量、胶宽、胶路连续性进行100%在线检测。

绝缘测试与EOL(终检)模块:自动进行耐压、绝缘电阻等安规测试,确保电池组安全出厂。

2.软件模块化,数据驱动与柔性控制。

产线搭载比斯特自主研发的模块化MES系统。每个硬件模块均有对应的软件控制子单元,可独自运行、调试。中央调度系统(SCADA)像指挥家一样,协调各模块有序工作,并收集全过程数据。软件平台预置了多种标准电池组工艺配方,切换产品时,操作人员只需在界面中选择相应配方,各模块参数(如堆叠顺序、焊接功率、涂胶轨迹)即自动匹配,实现从订单到交付的全流程数字化管理。

3.工艺模块化,人机协作的融洽实践。

在半自动框架下,2113B巧妙界定了“人”与“机”的分工。重复性高、要求精细的体力劳动和参数控制由机器完成(如搬运、焊接)。而需要复杂判断、异常处理或特殊操作的环节(如复杂线束的初步整理、外观复查、工艺抽检)则由人工完成。

比斯特2113B电池组半自动生产线专注于通过模块化的精密自动化,解决当前极为紧迫的质量、效率与柔性难题,提供了一条务实、渐进且极具战略智慧的路径。企业可以此为基础,逐步深化生产自动化、数字化和智能化水平,这种兼具精密性、经济性与灵活性的解决方案,无疑为众多致力于提升制造能力的企业,提供了一个值得信赖的选择。

审核编辑 黄宇