其利天下:论“高速风筒驱动方案”中那些看不见的设计关键

聊到高速风筒,大家首先想到的可能是十万转的电机、超大风量。但很多工程师朋友都知道,让这些参数稳定、安全、可靠地跑起来,真正决定用户体验“下限”的,往往是藏在里面那颗不显眼的MCU(微控制器)及其整体方案。

它就像风筒的“神经系统”和“小脑”,指挥着电机的每一次旋转,守护着整机的安全,也决定了未来能不能升级更酷的智能功能。今天,我们结合其利天下在电机驱动领域的技术实践,从一个开发者的视角,拆解一下一套靠谱的高速风筒控制方案,到底应该满足哪些要求,以及设计时有哪些门道。

一、核心诉求:性能、安全、适应性,一个都不能少

一套成熟的方案,必须在几个硬指标上经受住考验:

1、电机控制是基本功,要“快、稳、静”:核心是支持无感FOC(磁场定向控制)算法。这不仅是让电机转起来,更是要它转得“漂亮”——启动要快(毫秒级响应),高速运转时要稳(转速波动小),同时还得尽可能安静。电机噪音控制,一半在机械结构,另一半就靠FOC算法对电流的平滑控制。

2、外设资源要“够用且好用”:MCU需要集成足够多且高精度的“感官”。比如多路高精度ADC,用来实时捕捉电机电流、发热丝温度和母线电压;多通道高频率PWM,用来同时精准驱动电机和调节加热功率。这些都是实现精准控制和多级保护的硬件基础。

3、环境适应性要“抗造”:风筒内部空间紧凑,高温、高电磁干扰是常态。主控芯片需要具备工业级的工作温度范围(比如-40℃~85℃),并且整个电路的抗干扰设计(EMC)要过硬,确保在复杂电磁环境下也能稳定工作,杜绝偶发性的死机或失灵。

4、安全防护是“生命线”:过压、过流、过温、堵转保护必须是标配,而且最好是硬件+软件的双重机制。硬件保护响应快,软件保护更灵活,两者结合才能构建可靠的安全防线,这也是通过各类安全认证的基石。

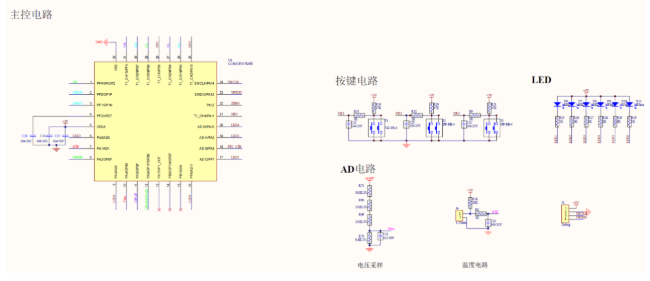

二、硬件框架:如何像搭积木一样构建系统?

一套清晰的硬件架构,能让开发事半功倍。通常,它会围绕以下几个模块展开:

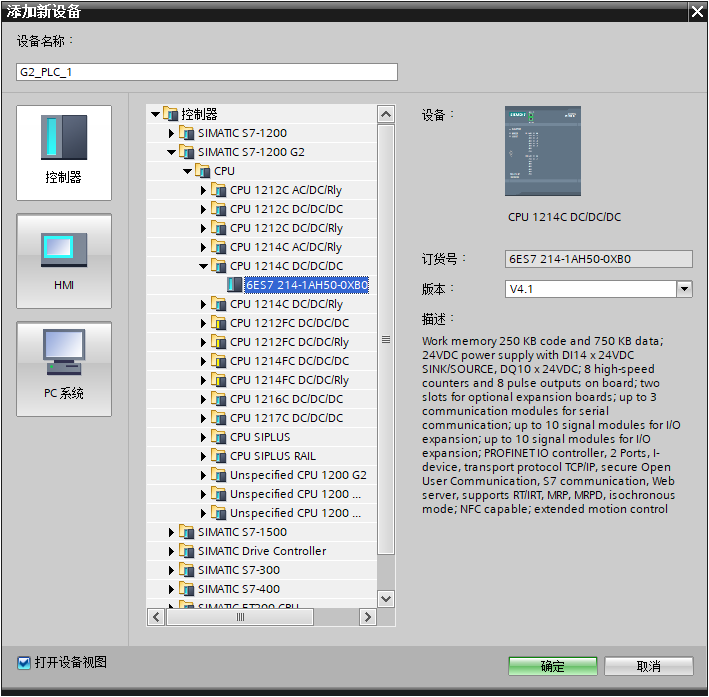

1、主控单元(大脑):这是核心。根据性能需求,可以选择从高性能的32位ARM内核(用于复杂FOC算法)到更经济的型号。现在的趋势是,选择集成度更高的MCU,比如内部集成了运放、比较器、高精度基准源等模拟外设的高速风筒芯片方案。这能大幅简化外围电路,提升可靠性,从系统设计层面降低成本。

2、电源与驱动(心脏与肌肉):电源部分追求高效、紧凑、低待机功耗。电机驱动部分,根据成本和性能要求,可以选择高度集成的IPM(智能功率模块),它把驱动、保护都封装在一起,散热和可靠性更好;或者使用分立MOSFET方案,成本更灵活。

3、感知与交互(神经末梢):包括电流采样、温度检测、电压监测等电路,是控制系统感知外部状态的“传感器”。人机交互则相对直接,如按键、LED指示灯等。这里想特别提一下,如果方案在设计初期就为未来留有接口,会非常有远见。例如,预留足够的算力和I/O口,后续就能相对轻松地接入ToF(飞行时间)光学传感器,实现出风口智能测距防烫伤,让基础方案平滑升级为功能更丰富的高速风筒TOF方案。

三、开发中的那些“坑”与关键点

知道架构还不够,实际开发中这几个点必须抠细节:

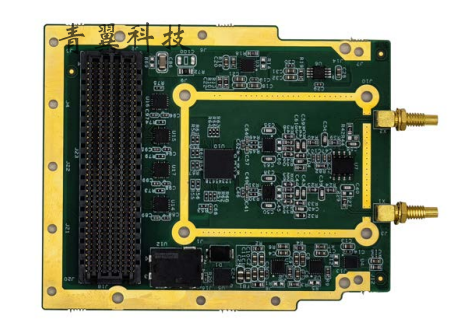

1、EMC与散热是可靠性基石:高速开关的电机驱动是强大的干扰源。必须在PCB布局上就做好隔离,优化驱动回路,并采取有效的滤波措施。散热设计同样关键,芯片和功率器件的热管理直接关系到寿命和高温下的性能稳定性。

2、成本控制的智慧:成本控制不是一味选用最便宜的物料,而是通过系统设计来优化。比如,采用单电阻采样搭配先进算法,可以节省硬件成本;选用高集成度的主控和IPM,虽然单元成本可能略高,但能节省外围器件、缩小PCB面积、提高生产良率,总成本可能反而更低。

3、调试与量产的可复制性:好的方案必须具备良好的可调试性和量产一致性。硬件上需要预留必要的测试点,软件上需要有清晰的调试工具和日志。确保每一台生产出来的产品,性能都和样机一样稳定。

四、结语

说到底,开发一款高速风筒,选择或设计一个高速风筒驱动方案,本质上是在为产品的成功购买一份“确定性”的保险。这份确定性,来自于对电机性能的精准把控,来自于对安全边界的严密守护,也来自于硬件架构的稳健可靠。

这正是像其利天下这样的技术方案提供商所致力提供的价值:用一个扎实、可靠且具备前瞻性的技术底座,让品牌方能够更专注于产品定义与用户体验创新,而无需过度担忧底层驱动的稳定与量产风险。无论是追求极致性价比的基础驱动,还是未来集成智能传感器的高速风筒tof方案,其起点都应该是这样一份经得起推敲的“技术蓝图”。